Transmissionsmessung für das Laserdurchstrahlschweißen

Optimieren Sie Ihren Fertigungsprozess

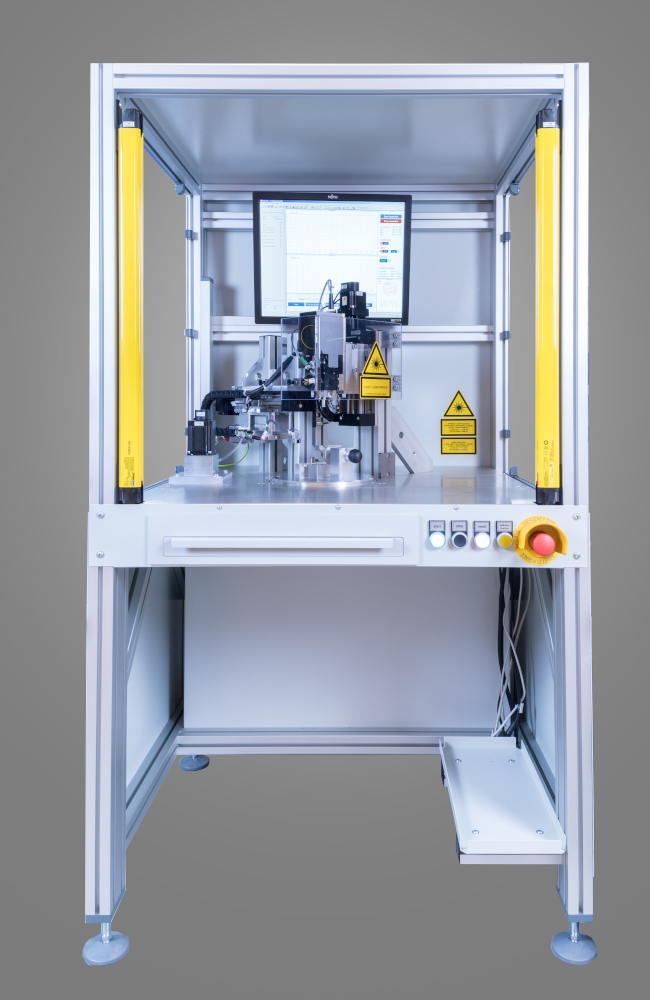

In der Praxis zeigen sich am transparenten Fügepartner aufgrund des Herstellungsverfahrens und der Materialeigenschaften Transmissionsunterschiede entlang der Schweißkontur, welche den Schweißprozess entscheidend beeinflussen können. Es kommt z.B. in Bereichen mit einer Anhäufung von Glasfaseranteilen zu einer verringerten Transmission des Laserstrahls, wodurch konsequenterweise weniger Energie zum Schweißen zur Verfügung steht. Eine manuelle oder vollautomatisierte Anlage von Intego kann im Vorfeld dieses Transmissionsprofil ermitteln. Unter dessen Kenntnis ist es mit der Laserschweißtechnologie der Firma Evosys Laser GmbH möglich, den Schweißprozess am Bauteil lokal einzustellen, um einen konstanten Energieeintrag für den Fügeprozess zu gewährleisten und damit eine gleichbleibend hohe Qualität der Schweißverbindung sicher zu stellen. Mit unseren EvoInspect Systemen bieten wir Ihnen Lösungen für die:

- Radiale Transmissionsmessung

- Planare Transmissionsmessung

- Kundenspezifische Transmissionsmessung

Leistungsdaten

Das Transmissionsprofil wird idealerweise entlang der geplanten Schweißnaht gemessen. Die Geräte von Intego, die der DVS Richtlinie 2243 entsprechen, sind hierbei mit einer Laser-Sensor-Einheit ausgestattet, die eine zuverlässige Bewertung der Transmission der Kunststoffe ermöglichen. Es können entweder vorgegebene Konturen ab-, oder individuelle Positionen im Bauteil mit dem integrierten xy-Portal angefahren werden. Bei entsprechender Anpassung der Teileaufnahme können neue Schweißkonturen bequem über bekannte CAD-Dateiformte (z.B. dxf) eingelesen werden. Die Messdaten können an ein MES übergeben oder zur gezielten Leistungssteuerung des Laserschweißprozesses genutzt werden.

In der rechten Abbildung sind exemplarisch die Transmissionsprofile von vier gleichen Automotivebauteilen dargestellt. Die Schwankungen entlang der Laserschweißkontur sind deutlich zu erkennen. Die Daten können im nachgelagerten Schweißprozess berücksichtigt werden, um einen konstanten Energieeintrag zu gewährleisten.

Intego bietet zuverlässige und anwendungsorientierte Sonderlösungen zur Erstellung von Transmissionsprofilen von Kunststoffbauteilen. Die Transmissionsmessgeräte durchlaufen vor und während jeder Messung eine spezielle Kalibrationsprozedur, die zusammen mit der umgebungslichtunabhängigen Elektronik eine Transmissionsbestimmung mit hoher Auflösung Reproduzierbarkeit liefert.

Wichtige Systemspezifikationen

- Transmissionsmessung bei z.B. 980 nm (Laserklasse 1)

- Kundenspezifischer Strahlendurchmesser (z.B. 1 mm)

- Extragroße Sensorapertur (bis zu 10 x 10 mm²)

- Auflösung ≤ 0,1 % Transmission

- Extragroßer Messraum

- Höhenverstellbare Sensorposition (Laborsystem)

- Pilotlaser- oder kamerabasierte Messpunktvisualisierung

- Transmissionsprofile in wenigen Sekunden bestimmbar

- Messpunkte und -konturen manuell oder per CAD-Daten definierbar

- Transmissionsmessung unabhängig von Störlicht

- Schnittstelle zum MES oder nachfolgendem Schweißprozess

- Systemkalibrierung (anhand von Normalen die gemäß DIN EN ISO/IEC 17025 vermessen wurden), separates Kalibrierequipment erhältlich

- Bauteilspezifische Anpassungen möglich

- Als Standalone oder Einbausystem erhältlich

Weitere Optionen

Das Transmissionsmessgerät kann für hoch automatisierte Fertigungslinien, z.B. in der Automotive Industrie, sowie für spezielle Umgebungsbedingungen ausgelegt werden. Intego bietet zudem Schweißnahtprüfsysteme an, sowie Automatisierungslösungen , die das Bestücken und Aussortieren der zu prüfenden Teile ermöglichen.

Falls Sie eine individuelle Lösung benötigen, bietet Intego kostenfreie Voruntersuchungen anhand von Musterteilen an. Mit der Studie erhalten Sie ein Systemkonzept mit einer Preisabschätzung. Zögern Sie nicht, uns direkt zu kontaktieren.

Ihr Ansprechpartner für die Transmissionsmessung

Dr. Steffen Oppel

+49 9131 61082-0

Kontakt