Thermografie Grundlagen

Optimieren Sie Ihren Produktionsprozess

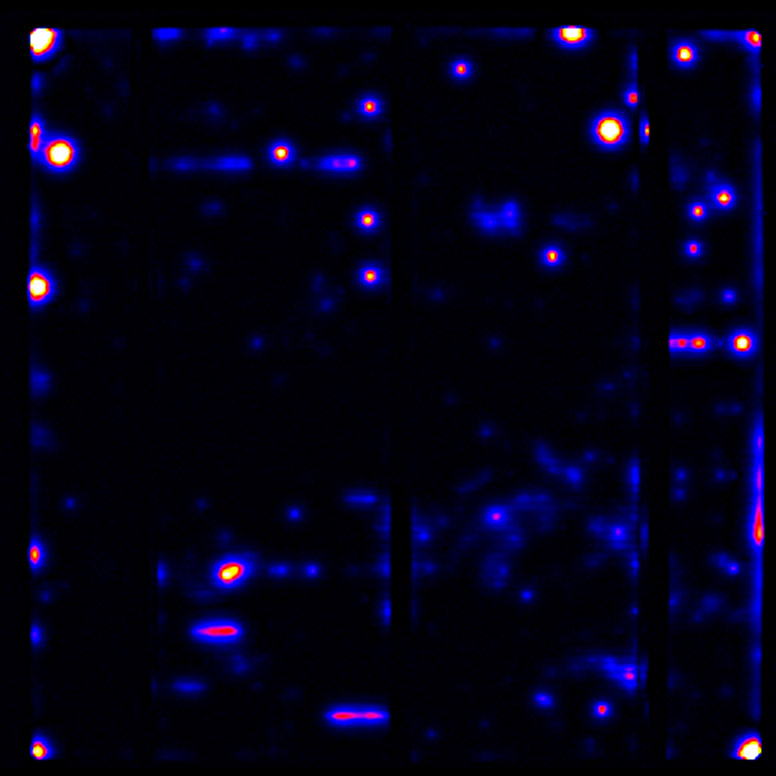

Prüfsysteme mit Kameras, die im sichtbaren Spektralbereich arbeiten, können Defekte unter der Oberfläche von Objekten meist schlecht oder gar nicht detektieren. Manchmal sind selbst Defekte auf der Oberfläche hiermit schwer zu finden. In diesen Fällen kann Thermografie eine Lösung sein. Die Thermografie ist ein bildgebendes Verfahren, das die IR Strahlungsintensität von Objekten unter Verwendung von IR Kameras visualisiert.

Das Knowhow von Intego umfasst den kompletten Prozess der thermografischen Messung, von der Art der thermografischen Anregung, über die Thermografiekamera bis hin zu der verwendeten Auswertemethode. Erst die genaue Abstimmung der verwendeten Verfahren aufeinander liefert ein überzeugendes Ergebnis.

Anregungsmethoden

In der passiven Thermografie wird die interne Wärmeerzeugung bei Betrieb elektrischer Bauteile zur Messung verwendet. Liegt ein Fehler vor, und äußert sich dieser lokal durch einen Temperaturkontrast von etwa 20 bis 50 mK, kann dieser anhand eines einzelnen Thermografiebilds oft bereits detektiert werden. Bei der aktiven Thermografie erfolgt die Anregung der Objekte elektrisch (Direktanschluss, Induktion), mechanisch (Ultraschall, Heißluft) oder durch Beleuchtung (spezielle Laser, LEDs, Blitzlampen).

Thermografiekamera

Intego entwickelt und baut eigene IR Kameras. Die Modelle Spica 640 HS und Spica 1280 HS weisen ein ausgezeichnetes Preis-Leistungsverhältnis auf. Die hohe Auflösung und Bildrate, als auch die Empfindlichkeit ermöglichen sensitive Messungen im Bereich von < 25 mK und besser. Details finden Sie auf unserer Themenseite Thermografiekamera SPICA.

Auswertemethoden

Bei der passiven Thermografie können einfache und schnelle Bildauswertungsmethoden verwendet werden, wenn die Temperaturkontraste ausreichend hoch sind.

Die lock-in Thermografie verwendet eine periodische Anregung mit der sogenannten lock-in Frequenz, die je nach erforderlicher Ortsauflösung, Empfindlichkeit und geschätztem Abstand des Defektes zur Oberfläche angepasst wird. Dadurch ergibt sich eine längere Messzeit, die Messung ist aber hochempfindlich gegen Temperaturänderungen.

Bei der Puls-Phasen-Thermografie wird dagegen durch einen kurzen Puls ein Wärmefluss generiert. Defekte unterhalb der Oberfläche führen dann zu einer veränderten Oberflächentemperatur. Hier sind sowohl die kurze Mess- und Auswertungszeit vorteilhaft, als auch eine bessere Sichtbarkeit feiner Details.

Leistungsumfang

Mittels Thermografie kann eine Vielzahl von Problemstellungen geprüft werden. Nachfolgend sind einige Applikationen aufgezählt.

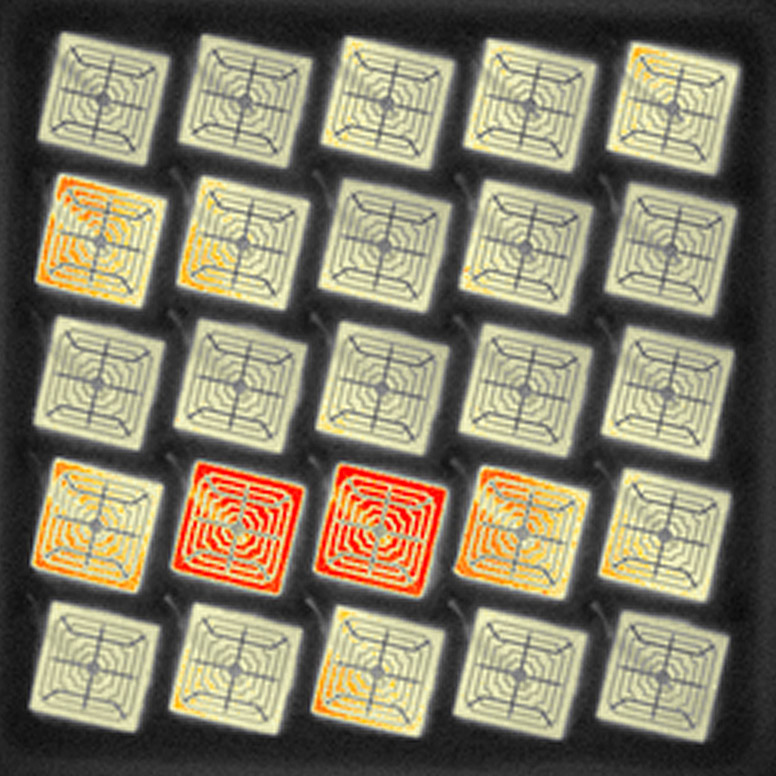

- Bestimmung der Oberflächentemperatur von Objekten (z.B. Elektroniken, Halbleiterbauteile, Solarmodule, Bremsen von Kraftfahrzeugen und Zügen)

- Überwachung von Schweißprozessen, z.B. beim Kunststoffschweißen

- Überprüfung der Qualität von Schweißpunkten und –nähten

- Detektion von Poren, Rissen, Lunker, Delaminationen und anderen Defekten in Metallen, Keramiken, Kunststoffen, Hölzern und Verbundwerkstoffen

- Detektion von elektrischen Defekten, Rissen und Verunreinigungen in Solarmaterialien

- Detektion von elektrischen und mechanischen Defekten in Halbleiterbauteilen und Elektroniken

- Bestimmung der elektrischen Qualität von Solarmaterialien, z.B. Minoritätsladungsträgerlebensdauer

- Bestimmung von Schichtdicken, z.B. Schichtdicke von Quarzglasschmelztiegeln

- Überprüfung der Qualität von Klebeverbindungen

- Nachweis von Gasemissionen durch spektral aufgelöste Thermografie (z.B. hat CO2 bei 4,3 µm eine Absorptionsbande)

Weitere Optionen

Vielleicht ist Thermografie auch die Lösung für ihre Qualitätskontrolle. Bitte kontaktieren Sie uns.

Ihr Ansprechpartner für die Thermografie

Dr. Dieter Karg

+49 9131 61082-250

dieter.karg@intego.de